08 Ene La producción de baldosas de gres extruido mediante maquinaria Verdés (sistema split-tile)

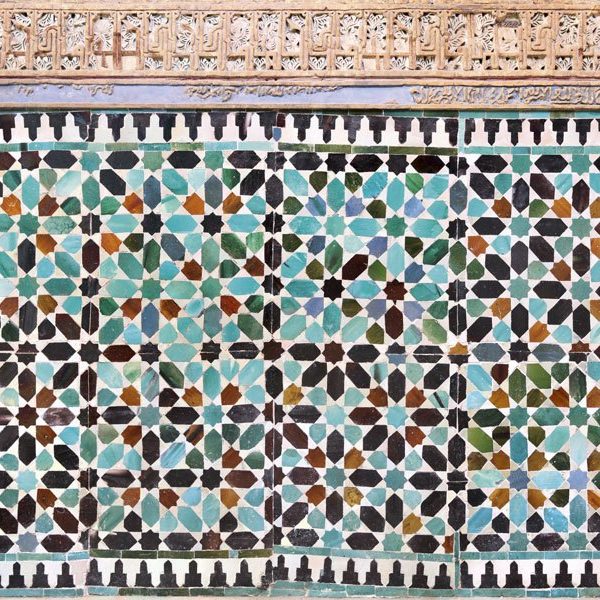

Como probablemente muchos sepan, el origen histórico de las primeras baldosas y mosaicos de cerámica se encuentra en la Edad Antigua, concretamente en los imperios babilónico y romano. Posteriormente en la Edad Media, el uso de baldosas cerámicas como elemento ornamental en monumentos y edificios públicos, volvió a popularizarse gracias a la influencia de los musulmanes, que introdujeron sus técnicas y diseños geométricos en Europa a través de la Península Ibérica (antiguo Al-Ándalus). La utilización de elementos cerámicos en la decoración de paredes y en los pavimentos, se convirtió en un sinónimo de elegancia y de funcionalidad.

Así pues, como vemos echando una vista rápida hacia atrás en la historia, las baldosas cerámicas tienen una larga tradición y popularidad en España. A lo largo de los siglos artesanos y productores han ido mejorando y evolucionando sus técnicas de fabricación, hasta alcanzar el proceso industrializado y de alto valor tecnológico de la actualidad.

Seguramente pues, el hecho de tener esta larga tradición y un profundo arraigo de los productos cerámicos en la cultura, ha contribuido a que actualmente España sea uno de los países líderes en el sector, tanto en términos de cantidad y calidad como también en cifras de exportación. Así lo demuestra el hecho de que sea el segundo país en volumen de exportaciones de productos cerámicos, tan sólo superado por China.

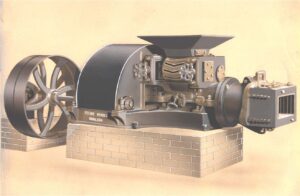

En este sentido, en Verdés con más de 110 años de trayectoria y miles de máquinas activas trabajando en 60 países, nos sentimos muy orgullosos de formar parte de la historia moderna de la producción cerámica industrial, ayudando a nuestros clientes con nuestras soluciones técnicas para la dosificación, trituración, amasado y extrusión de arcillas.

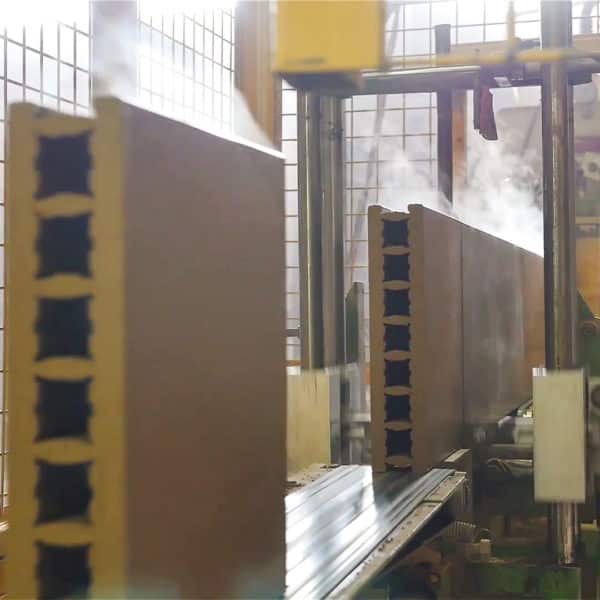

Actualmente, en el sector de la cerámica estructural se observa tan solo una demanda constante y creciente en los productos cerámicos con características técnicas y estéticas sobresalientes, como por ejemplo baldosas y peldaños de gres de alta calidad, fachadas ventiladas, ladrillos caravista y tejas. En este sentido, nos gustaría ilustrar a continuación cómo se producen las baldosas y peldaños de gres, mediante maquinaria Verdés siguiendo el sistema split-tile (baldosas divididas).

Las baldosas y peldaños de gres extruido están hechas exclusivamente de variedades de arcillas de alto punto de fusión. La composición de la mezcla para la producción de este tipo de producto debe contener obligatoriamente chamota. Se trata del producto ya cocido en el horno, que es posteriormente triturado por un molino de martillos para volver a ser agregado en un porcentaje de entre un 5 y un 15 por ciento, a la mezcla de arcilla en la etapa de preparación. La chamota es necesaria para el desengrasado de la arcilla ya que reduce la plasticidad de la masa, disminuye la contracción al secado y facilita la cocción; todo ello sin alterar la composición química de la mezcla. Además, el uso de chamota también es importante desde el punto de vista medioambiental, puesto que contribuye a la creación de una tecnología de producción que no genere residuos, ya que se obtiene del rechazo por calidad del producto cocido.

El gres extruido se produce normalmente mediante el método de extrusión vertical, siendo las extrusoras de la gama Verdés Magna y Magnabloc, las máquinas ideales para ello. En las fábricas cerámicas modernas justo después del cortador, el producto extruido (aún en verde) se mueve mediante sistemas de carga totalmente automatizados que evitan tocar las superficies frontales para no dañarlas. Posteriormente son conducidos a las cámaras de secado, donde se secan durante un período de hasta 40 horas, a una temperatura de 90 a 98 grados Celsius. Tras este proceso de secado, los productos se desplazan mediante cintas transportadoras para su posterior vidriado y pintado (en caso de ser necesarios). Luego, las piezas se colocan mecánicamente en las vagonetas del horno túnel en filas con alturas de 2, 3 o hasta 4 niveles, para someterse al proceso de cocción a lo largo de los 100 o incluso más metros de longitud del horno túnel, a una temperatura que suele oscilar entre los 1.100 y los 1.300 grados Celsius, durante 70 a 80 horas de tiempo total de cocción.

Así pues, una vez las baldosas de gres o peldaños ya se han secado y cocido en el horno, los dos elementos que componen cada pieza se separan entre sí mediante un sistema peculiar, que consiste en golpear súbitamente a la pieza compuesta para que rompa por sus puntos frágiles y se divida en dos. Y es precisamente por este motivo que a esta tecnología se le conoce como split-tile (baldosa dividida). Finalmente, los productos separados se envasan en cajas y pallets para posteriormente ser transportados hasta su destino final.

Hay que recalcar que, en la tecnología de producción del gres extruido, la calidad del producto final depende en gran medida de la adecuada preparación de la materia prima. En este punto, el ceramista debe asegurar una perfecta homogeneización de la arcilla y eliminar la heterogeneidad que la caracteriza en la cantera, asegurando el suministro a la planta de una materia prima con características uniformes. En este sentido, para poder triturar y destruir terrones de arcilla recién extraída de cantera, es muy recomendable utilizar un Desmenuzador Verdés, que trabaja con gran eficiencia y es de fácil mantenimiento. No obstante, el aspecto clave de todo el proceso productivo es conseguir una molienda fina de las materias primeras. Y ello se puede lograr trabajando con máquinas Verdés, tanto por medio de un proceso por vía seca como por una vía semihúmeda:

– Método de preparación de arcilla por vía seca: se puede utilizar o bien un molino de martillos Verdés (molienda con una distribución granulométrica de entre 0.2 y 0.7 mm), o bien un molino pendular Verdés (molienda con una granulometría inferior a las 200 micras).

– Método de preparación de arcilla por vía semihúmeda: implica el uso de una cascada de laminadores Verdés, que incluye al final un laminador de refino, para moler la arcilla con una separación entre rodillos de 0.6 a 0.8 mm.

En Verdés ofrecemos a nuestros clientes la posibilidad de realizar pruebas de molienda con sus arcillas, en nuestras modernas instalaciones de laboratorio. Está equipado con toda la maquinaria de laboratorio Verdés necesaria para este proceso productivo, incluyendo molino de martillos, laminador, desintegrador, amasadora y extrusora, así como otros dispositivos de medición y ensayo. Gracias pues a este servicio, nuestros clientes pueden seleccionar los procesos de molienda y extrusión más adecuados, con la ventaja de conocer a priori el rendimiento y la calidad que obtendrán finalmente en el proceso a escala industrial.