21 Ноя Verdés «Вердес»: Модернизация и развитие

Неоднократно говорилось о том, что фирма «Вердес» выпускает разнообразное оборудование, способное решать многие задачи керамического производства, перерабатывать всевозможные типы шихты, вписаться как в линии сухой переработки (например, мельницы маятниковые и дробилки молотковые), так и влажной переработки, когда речь идет о более простых и универсальных решениях (дезинтеграторы и бегуны).

Но наша статья посвящена другой теме – это краткий обзор политики и мероприятий предприятия «Вердес» в отношении инноваций и усовершенствования оборудования, направленных как на создание нового, так и на улучшение технических характеристик уже выпускаемого оборудования.

Отличительной чертой нашего сектора машиностроения являются косность и консерватизм. После того как производитель закончил разработку и запустил в производство некое оборудование, оно выпускается и реализуется без принципиальных изменений в течение десятилетий. И это несмотря на то, что за это время в мире появилось множество интересных и полезных новшеств и изобретений.

В отличие от своих конкурентов фирма «Вердес» запустила многоцелевой проект, задача которого состоит в том, чтобы, используя инновационные разработки последних лет, пересмотреть и, при необходимости, переработать всё оборудование, выпускаемое предприятием, линейку за линейкой. Наша задача не только доработка и модернизация существующего оборудования – мы готовы разрабатывать новое оборудование, новые схемы производства.

К сегодняшнему дню мы полностью пересмотрели и модернизировали следующие линейки выпускаемого нами оборудования: дробилки молотковые, прессы вакуумные шнековые «Магна», вальцы «Оптима» и мельницы маятниковые. В настоящее время мы работаем над усовершенствованием глинорастирателей. Мы уже готовы предложить нашим клиентам два новых продукта для лабораторных исследований – это вальцы дезинтеграторные модель 120 и мельница маятниковая модель030.

Существенные изменения претерпела конструкция дробилки маятниковой. При эксплуатации этой машины возникали сложности при техническом обслуживании. Именно этот недостаток перекрывал неоспоримые достоинства машины – качество помола и высокий КПД. При доработке дробилки мы сделали все необходимое, чтобы упростить техническое обслуживание. Новую дробилку отличает:

- Легкий доступ оператора к любой части и детали машины.

- Нет необходимости применять дополнительные технические средства для подъема или перемещения машины при проведении мероприятий по техническому обслуживанию.

- Контроль за работой внутренних механизмов машины не вызывает затруднений и уменьшает производительность.

Для снижения производственных затрат и повышения КПД также необходимо улучшать характеристики и продлевать срок эксплуатации изнашиваемых деталей. Это возможно сделать за счет изменения их геометрии, использования новых более износостойких материалов или просто за счет снижения стоимости деталей.

Изменения, внесенные в конструкцию дробилки молотковой, позволяют уменьшить неравномерность износа деталей и позволяют вписать данное оборудование в разнообразные схемы переработки. Благодаря системе принудительной загрузки, контролю подачи массы, электрическим сопротивлениям, широкой линейке размеров и конфигураций грохотов и колосников на дробилке можно перерабатывать более влажную керамическую массу (до 12-14% в зависимости от типа глины).

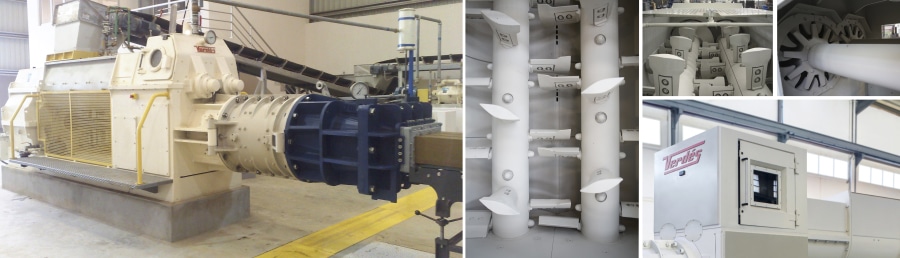

Следующая линейка оборудования, которая подверглась техническим усовершенствованиям, была вакуумная группа типа «Комби». В конце 2013 года на смену ей пришел пресс шнековый «Магна». В этом случае принцип работы машины остался без изменений, основными блоками по-прежнему остаются смеситель и экструдер с независимыми редукторами.

Мы продолжаем использовать для этого пресса классический редуктор с параллельными осями с винтовыми зубчатыми передачами, прошедшими цементацию и шлифование. Благодаря усовершенствованиям улучшились технические характеристики, повысилась прочность оборудования, стало легче осуществлять техническое обслуживание.

Были переделана конструкция корыта смесителя – теперь оно состоит из модулей, изменилась геометрия смесительных лопаток с регулируемым углом наклона. Благодаря этим новшествам увеличился срок эксплуатации деталей, улучшилось качество перемешивания (в частности из-за принципа, применяемого на всех смесителях производства «Вердес», «лопатка против лопатки»).

Пресс «Магна» отличается от своего предшественника внешне – увеличился размер вакуумной камеры, проще стал доступ к внутренним узлам машины для осмотра и технического обслуживания.

Корпус, куда помещаются шнеки, теперь стал герметичным благодаря новой системе крепежа, в которой больше не используются сквозные болты, а защитный кожух обеспечивает герметичность конструкции, что позволяет предотвратить попадание воздуха вовнутрь. Верхняя часть корпуса закреплена на петлях, находящихся непосредственно на корпусе машины, что существенно облегчает доступ, осмотр, очистку и техническое обслуживание шнеков и задних элементов защиты.

Исходя из потребностей производства и типов сырья, возможно использование шнеков трех конфигураций – цилиндрической, конической и экстраконической. Стандартная комплектация подразумевает использование шнека из хромового сплава, но возможна установка шнеков из хромированной стали, с покрытием из карбида хрома и/или вольфрама. Широкая гамма позволяет подобрать те шнеки, которые идеально соответствуют особенностям производства и сырья, запросам наших клиентов в разных частях света.

Суммируя вышесказанное, можно сказать, что при разработке пресса вакуумного шнекового «Магна» была взята проверенная временем конструкция «Комби», при этом в нее внесены изменения, направленные на:

- снижение энергозатрат.

- продление срока эксплуатации изнашиваемых запчастей.

- облегчение доступа ко всем частям машины для контроля и технического обслуживания.

- возможность работать при разнообразных условиях давления и влажности.

- увеличение гибкости и возможности производить керамическую массу разных характеристик в рамках одной производственной линии.

Рынок с энтузиазмом отреагировал на появление нового более совершенного оборудования, и сегодня, помимо моделей «Комби» и «Моноблок», уже продано 18 установок, главным образом в станах Содружества Независимых Государств, в Северной Африке, на Ближнем Востоке и в Юго-Восточной Азии.

В свою очередь пресс вакуумный шнековый «Моноблок» не потерял соей актуальности. Фирма «Вердес» по-прежнему включает его в список производимого оборудования и предлагает его для производства однотипной продукции, где требуется не разнообразие и универсальность, а простота решений.

«Моноблок» — это машина с одним редуктором и, следовательно, с меньшим количеством подвижных частей, с меньшим расходом энергии, высоконадежная и легкая в техническом обслуживании. В ближайшее время мы улучшим конструкцию «Моноблока» некоторыми техническими новшествами, которые уже используются в «Магне».

В 2014 году была запущена в производство новая линейка вальцев – вальцы «Оптима». Предполагается, что они постепенно придут на смену обычным вальцам серии 080 и шарнирным вальцам серии 090.

Новые вальцы «Оптима» выпускаются с валками диаметром ø1000мм и полезной шириной от 600мм до 1400мм в трех версиях «В», «Н» и «R». На всех трех версиях установлена гидравлическая система прижима валков.

Новые вальцы более надежны, чем их предшественники. Станина выполнена из листовой стали повышенной прочности, характеризуется большее лаконичностью конструкции. В модели «В» зазор между бандажами устанавливается механически, в то время как в моделях «Н» и «R» установка зазора происходит автоматически путем воздействия на держатель подшипника через гидравлические цилиндры двойного действия. Установка зазора осуществляется при помощи сенсорной панели управления. Зазор между бандажами устанавливается с точностью до 0,01мм.

При разработке новой конструкции вальцев большое внимание уделялось техническому обслуживанию. Например, значительно легче стало производить замену бандажей, теперь нет необходимости демонтировать валок, следовательно, нет опасности повредить подшипники.

Модели «В» и «Н» предназначены для работы с зазором между бандажами 0,8мм и давлением прижима 50кг/мм; в то время как модель «R» разработана специально для работы с давлением прижима 60кг/мм и постоянным зазором 0,6мм.

Полностью были модернизированы проточные устройства для бандажей. Теперь они устанавливаются на сварной раме, передвигаются по направляющим из закаленной стали. Оснащены собственным вариатором частоты для контроля за скоростью продвижения, а также системой сцепления и быстрого перемещения.

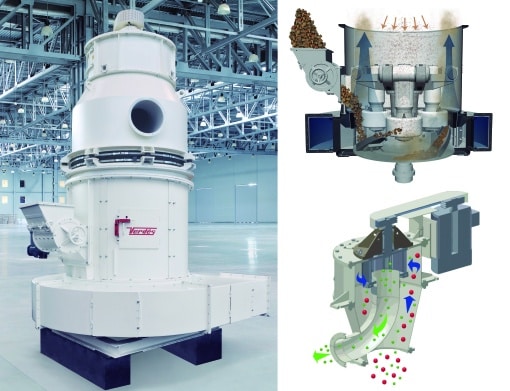

В 2015 году настал черед мельницы маятниковой. Маятниковая мельница была разработана в начале 70-х. Это машина применяется в разнообразных производственных схемах и не только в керамическом производстве.

Как и с другим оборудованием фирмы «Вердес» принцип действия машины остался прежним и заключается в следующем: на маятниках установлены ролики, которые при вращении перетирают массу о размольное кольцо. Инерция вращения создает давление, которое измельчает частицы массы. Далее измельченный материал воздушным потоком переносится в классификатор, где происходит сортировка фракций, и крупные фракции поступают обратно в помольную камеру.

На протяжении многих лет в конструкцию мельницы маятниковой фирмы «Вердес» вносились изменения и, в конце концов, наступил момент, когда стало необходимо провести комплексную модернизацию мельницы. Мельница маятниковая по сути представляет собой сложную систему, состоящую из многих элементов – классификатора, фильтра, систем контроля и распыления и т. д., которые предназначены для тонкого помола разнообразных нежелезистых материалов. В керамическом производстве мельницы маятниковые широко используются на производстве продукта с высокой добавленной стоимостью (черепицы, кирпича лицевого, фасадных вентилируемых блоков, в некоторых странах – для производства керамической плитки), когда необходимо полностью исключить присутствие инородных частиц в керамической массе.

- Новые маятниковые мельницы:

- Допускают на входе размер фракций до 50мм.

- На выходе дают фракции размером менее 20мкм.

- Позволяет перемалывать керамическую массу твердостью до 6 по шкале Мооса.

- Одновременно с помолом происходит подсушка массы.

- Обеспечивают более легкий доступ в помольную камеру и другие движущиеся части машины.

Новые мельницы маятниковые фирмы «Вердес» комплектуются классификаторами «Альфа» с вертикальным ротором, способными обеспечить высокую точность резки и низкие затраты.

В 2016 году модернизация коснулась глинорастирателя. Это оборудование (другое название этой машины «смеситель вертикальный») давно известно и широко используется в производстве, особенно в Центральной и Северной Европе. Глинорастиратели идеально подходят для керамического производства, в котором необходимо перерабатывать большой объем обрезков, образующихся при формовке, особенно в тех производствах, где прессование происходит при среднем или низком давлении. Новая линейка смесителей вертикальных фирмы «Вердес» создана для того, чтобы обеспечить бóльшую гомогенизацию и лучшее перемешивание массы благодаря новой геометрии ротора и смесительных лопаток.

При модернизации мы стремимся создать более компактную и многофункциональную машину с низким расходом энергии. Уже можно говорить о том, что новый смеситель вертикальный будет иметь более объемное смесительное корыто, новое положение решеток фильтровальных на выходе облегчает чистку и техническое обслуживание. Окончательные решение касательно новой конструкции будут приняты в ближайшие месяцы.

Мы знаем и понимаем, какие задачи решают наши клиенты, какие сложности и проблемы могут возникать в процессе производства. Наше оборудование характеризуют высокая надежность, низкие оперативные затраты, простота при проведении технического обслуживания. Оно соответствует растущим потребностям промышленности и способно решать новые, более комплексные, задачи современного производства.