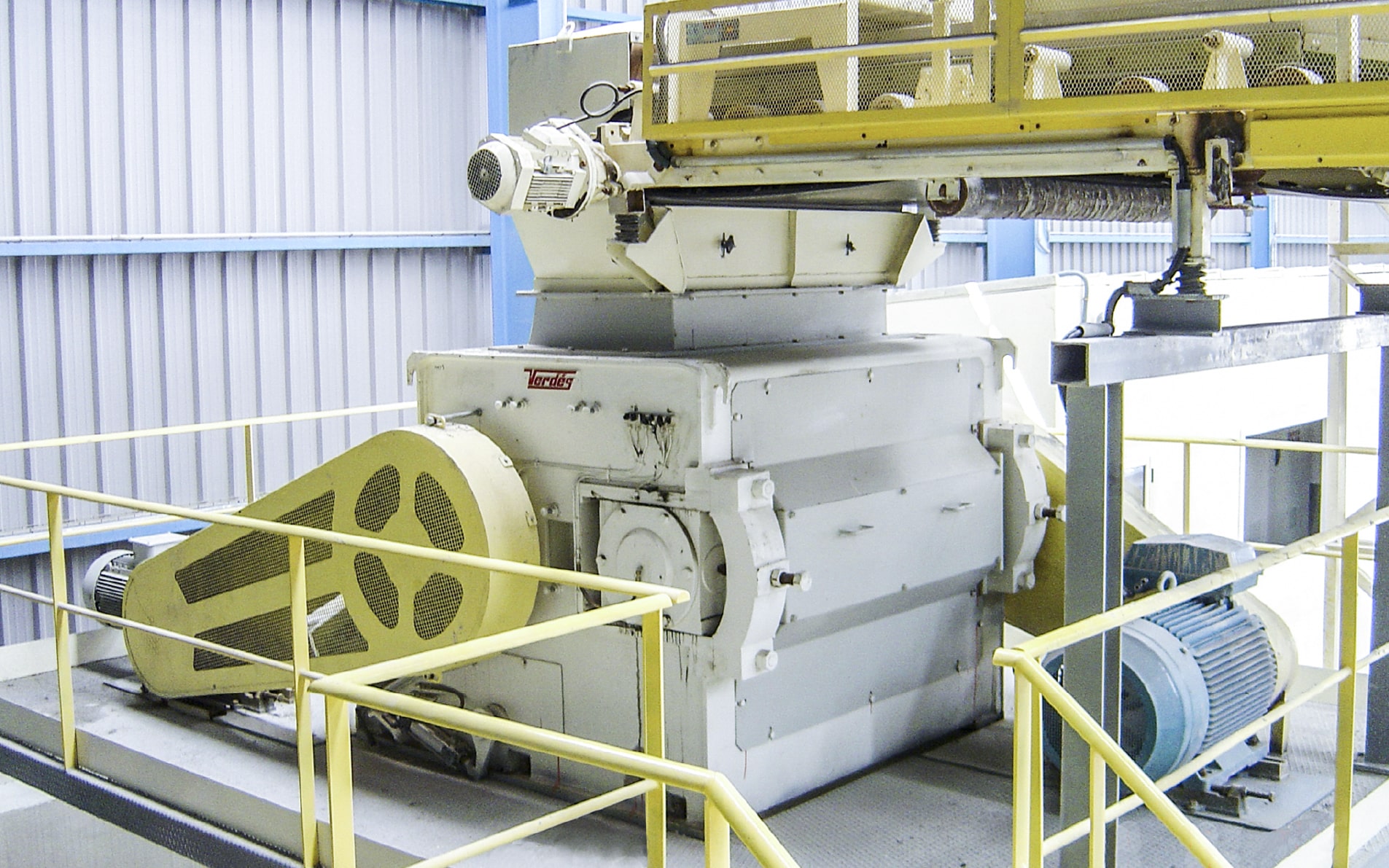

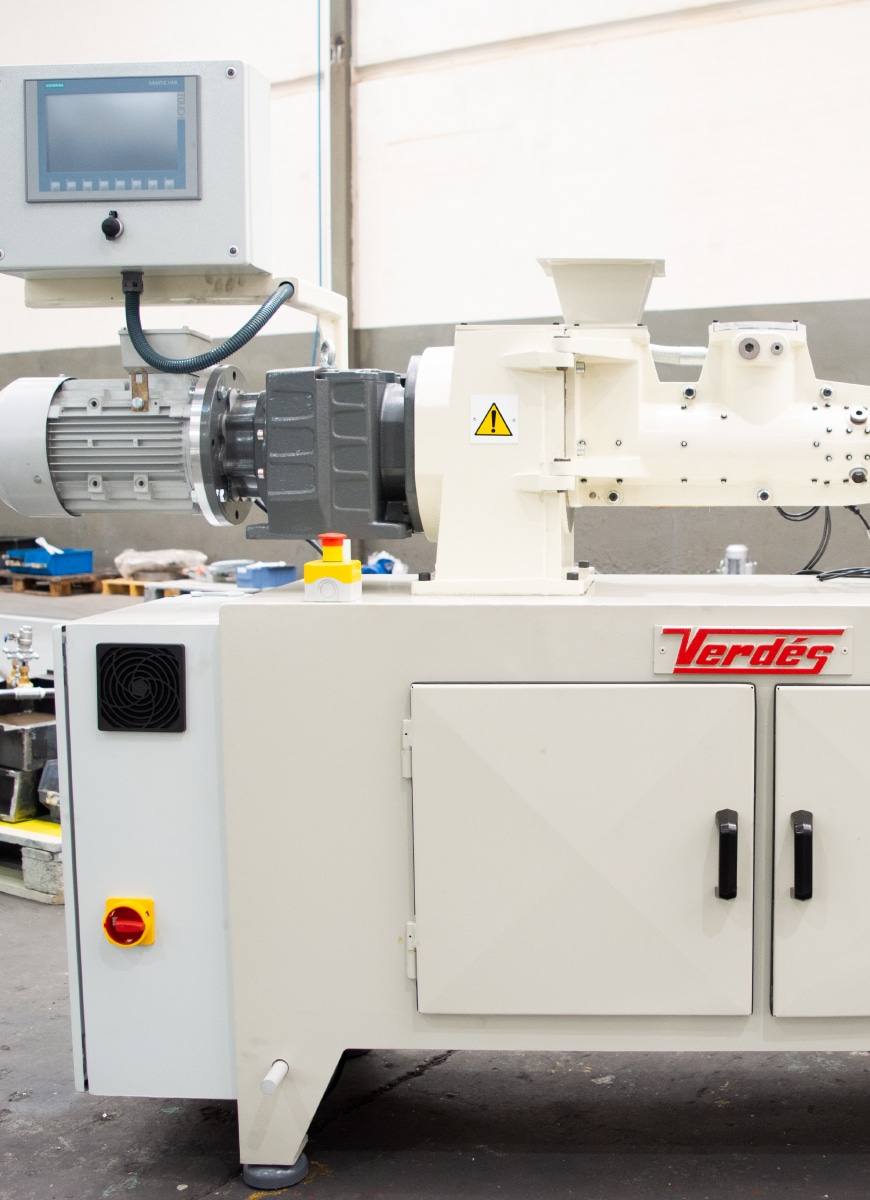

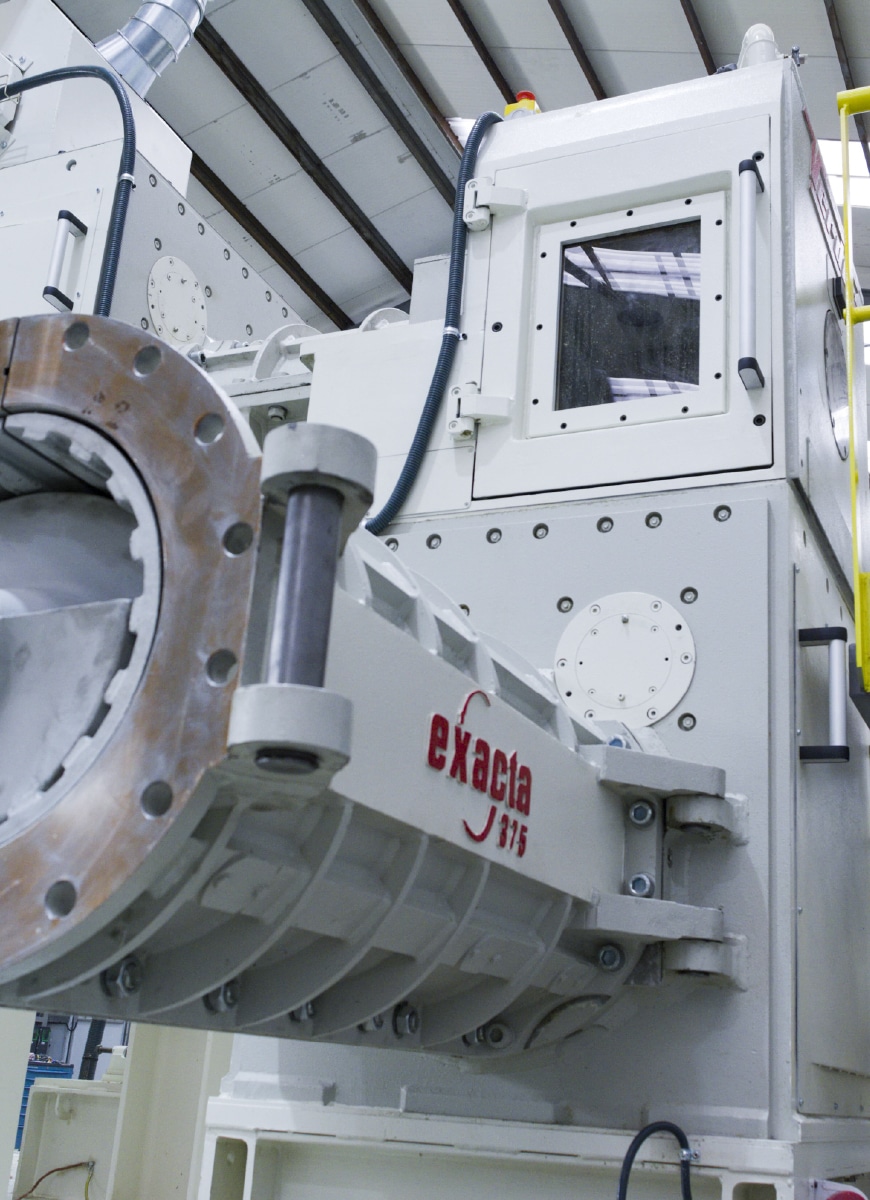

Depuis 1908, chez Verdés, nous fabriquons et commercialisons des machines pour broyer, mélanger et étirer l’argile et d’autres minéraux ; celles-ci sont utilisées essentiellement pour la fabrication de toutes sortes de briques, de tuiles et de grès extrudé, ainsi que pour le traitement de minéraux et de déchets de différent type.

Préparation et broyage de l’argile par voie sèche

Le concassage ou le broyage de l’argile par voie sèche, réalisé par impact ou percussion, est toujours plus efficace avec de l’argile sèche et dure qu’avec de l’argile humide et molle ; cette dernière absorbe une partie de l’énergie de l’impact en raison de la déformation plastique, ce qui réduit l’efficacité du procédé et le rend presque irréalisable.

Par conséquent, il convient d’utiliser la voie sèche:

· Pour une argile ayant une humidité inférieure à 12 %, avec une variation possible de la plasticité.

· Pour une argile avec des incrustations de pierre à chaux, afin de minimiser la présence de « croûtes » sur les pièces finies.

· Afin d’élaborer un produit céramique de qualité, tel que les carreaux, grès, tuiles, briques de parement, etc.

Préparation et broyage de l’argile par voie semi-humide

Nous considérons comme voie semi-humide le processus capable de travailler avec de l’argile dont l’humidité est supérieure à 12 %. La question principale est de savoir choisir l’équipement qui peut être utilisé pour le broyage secondaire, après une première étape de concassage. Dans ce cas, le céramiste doit choisir entre un broyeur à meules ou un désagrégateur, en fonction du coût et de l’espace disponible, du taux d’humidité et de l’abrasion de ses argiles.

Après cette étape de broyage secondaire, il faut utiliser un laminoir pour obtenir une argile à grains plus fins. Après un deuxième, voire un troisième, laminage, nous obtenons des qualités de broyage adaptées à l’élaboration de produits céramiques à valeur ajoutée, tels que des grès, des tuiles ou des briques de parement.

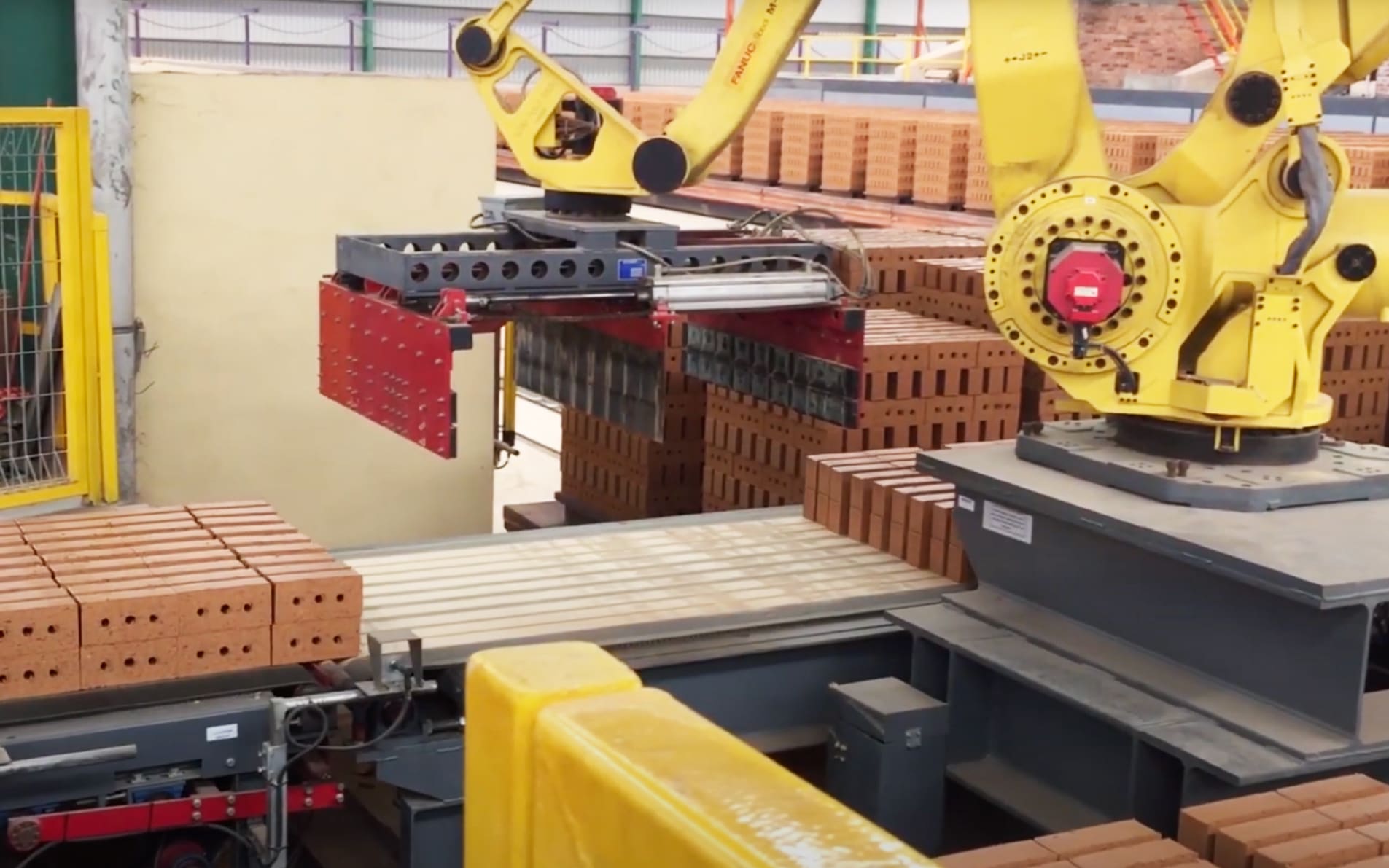

Chargement des briques humides

Le principe du chargement direct, ou chargement de briques humides, consiste à faire sécher les briques humides dans les propres wagons du four. Il est conçu pour des argiles à faible retrait au séchage et à haute résistance mécanique, nécessitant une extrusion à faible humidité et à haute pression. Dans les séchoirs de ce processus, les wagons du four servent à transporter les briques « crues » vers l’installation de séchage, ce qui permet de réduire le nombre de dispositifs de chargement et de déchargement.

Nous obtenons ainsi une augmentation de la capacité de production simultanée, basée sur l’accélération du taux de production du four, avec un faible investissement en mécanismes, une réduction de la maintenance globale du site et une meilleure optimisation du processus de production.

Céramique structurale

Depuis 1908, chez Verdés, nous fabriquons et commercialisons des machines pour broyer, mélanger et étirer l’argile et d’autres minéraux ; celles-ci sont utilisées essentiellement pour la fabrication de toutes sortes de briques, de tuiles et de grès extrudé, ainsi que pour le traitement de minéraux et de déchets de différent type.

Préparation et broyage de l’argile par voie sèche

Le concassage ou le broyage de l’argile par voie sèche, réalisé par impact ou percussion, est toujours plus efficace avec de l’argile sèche et dure qu’avec de l’argile humide et molle ; cette dernière absorbe une partie de l’énergie de l’impact en raison de la déformation plastique, ce qui réduit l’efficacité du procédé et le rend presque irréalisable.

Par conséquent, il convient d’utiliser la voie sèche:

· Pour une argile ayant une humidité inférieure à 12 %, avec une variation possible de la plasticité.

· Pour une argile avec des incrustations de pierre à chaux, afin de minimiser la présence de « croûtes » sur les pièces finies.

· Afin d’élaborer un produit céramique de qualité, tel que les carreaux, grès, tuiles, briques de parement, etc.

Préparation et broyage de l’argile par voie semi-humide

Nous considérons comme voie semi-humide le processus capable de travailler avec de l’argile dont l’humidité est supérieure à 12 %. La question principale est de savoir choisir l’équipement qui peut être utilisé pour le broyage secondaire, après une première étape de concassage. Dans ce cas, le céramiste doit choisir entre un broyeur à meules ou un désagrégateur, en fonction du coût et de l’espace disponible, du taux d’humidité et de l’abrasion de ses argiles.

Chargement des briques humides

Le principe du chargement direct, ou chargement de briques humides, consiste à faire sécher les briques humides dans les propres wagons du four. Il est conçu pour des argiles à faible retrait au séchage et à haute résistance mécanique, nécessitant une extrusion à faible humidité et à haute pression. Dans les séchoirs de ce processus, les wagons du four servent à transporter les briques « crues » vers l’installation de séchage, ce qui permet de réduire le nombre de dispositifs de chargement et de déchargement.

Nous obtenons ainsi une augmentation de la capacité de production simultanée, basée sur l’accélération du taux de production du four, avec un faible investissement en mécanismes, une réduction de la maintenance globale du site et une meilleure optimisation du processus de production.

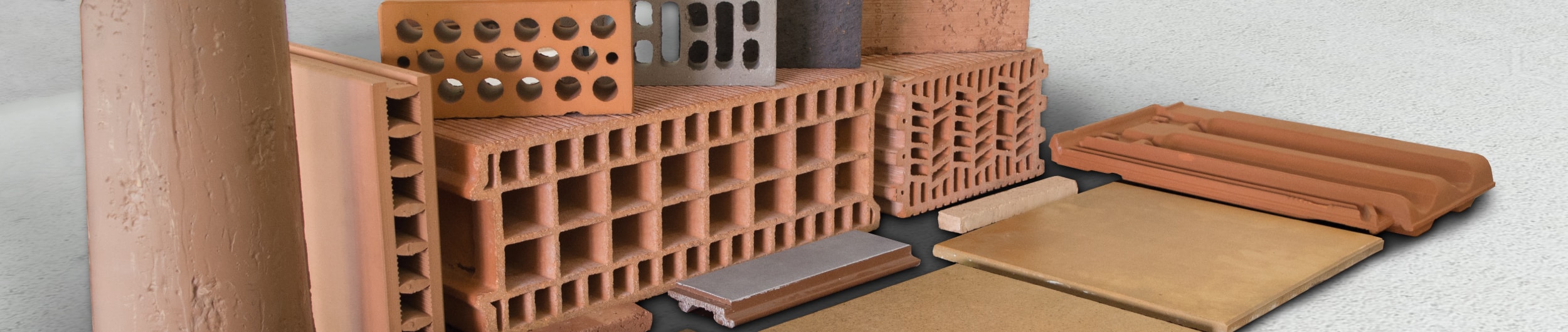

Produits céramiques fabriqués avec des machines Verdés

De nos jours, des céramistes du monde entier fabriquent une grande variété de briques et d’autres produits céramiques de grande qualité grâce à des machines Verdés. Nous présentons ci-dessous une sélection des références produites par certains de nos clients afin d’illustrer les principales solutions que les machines Verdés offrent dans le domaine de la céramique structurale.

Carreaux de grès

Tuiles

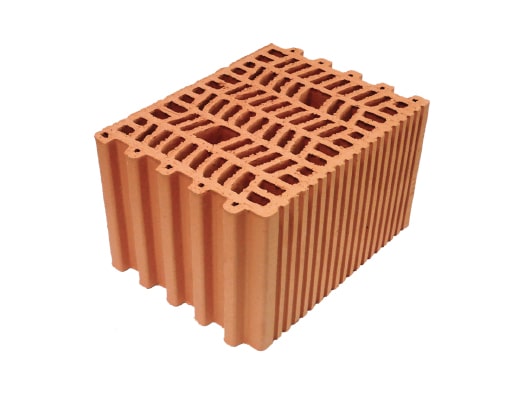

Thermo-argile

Briques creuses

Briques de parement

Briques pleines

Façades ventilées

Argile expansée

Hourdis

Produits céramiques fabriqués avec des machines Verdés

De nos jours, des céramistes du monde entier fabriquent une grande variété de briques et d’autres produits céramiques de grande qualité grâce à des machines Verdés. Nous présentons ci-dessous une sélection des références produites par certains de nos clients afin d’illustrer les principales solutions que les machines Verdés offrent dans le domaine de la céramique structurale.